Alnico-magneten zijn een type permanente magneet gemaakt van een legering die voornamelijk bestaat uit aluminium (Al), nikkel (Ni) en kobalt (Co), samen met ijzer en soms andere elementen zoals koper en titanium. Ze zijn bekend om hun uitstekende temperatuurstabiliteit en hoge magnetische sterkte, en behoorden tot de eerste sterke permanente magneten die werden ontwikkeld en worden nog steeds breed gebruikt in verschillende toepassingen vandaag de dag.

Mapvermelding:

Wat zijn Alnico Magneten?

Samenstelling en productie

Belangrijkste kenmerken

Gemeenschappelijke toepassingen

Conclusie

Wat zijn AlNiCo-magneten?

Hoewel alnico-magneten grotendeels zijn vervangen door sterkere zeldmetaalmagneten, worden alnico-magneten nog steeds veel gebruikt bij de productie van sensoren, gitaarpickups, relais en hoge-temperatuuruitrusting. Alnico-magneten spelen een cruciale rol in alle elektro-permanente magneetklemmen en liftermagneten.

Alnico heeft een hoge magnetische kracht en een lage weerstand tegen demagnetiseren en hermagnetiseren. Als er spoelen met draad om alnico-magneten worden gewikkeld, kunnen ze gemakkelijk worden gemagnetiseerd en gedemagnetiseerd door elektriciteit die door de spoelen stroomt. Klemmen van honderd ton per vierkante meter kunnen in 0,2 seconden aan en uit worden gezet dankzij alnico-magneten.

IN HET BEGIN

De vroegste verwijzing naar magneetstenen gaat meer dan 2.500 jaar terug, toen magnetische peilstenen werden ontdekt en gebruikt door de oude Grieken, hoewel eerdere beschavingen mogelijk ook gebruik hebben gemaakt van de natuurlijk voorkomende magneetstenen. Het woord magneet komt eigenlijk uit het Griekse woord ‘Magnetis Lithos’, wat betekent ‘Magnesische Steen’ in verband met het gebied van nu moderne Turkije waar de stenen zijn gevonden.

Wist je dat? Het eerste magnetische materiaal werd meer dan 2.500 jaar geleden ontdekt door de oude Grieken!

Deze neussteen werden gebruikt als kompassen door de vroege wereldwijde navigators en ontdekkers om de aardse magnetische noordpool te lokaliseren, en in 1600 publiceerde William Gilbert het eerste wetenschappelijke onderzoek naar magnetisme, genaamd De Magnete. De eerste kunstmatige magneet werden pas geproduceerd in de 18e eeuw en deze waren doorgaans gemaakt van ferromagnetische metalen zoals ijzer. Vooruitgang in het creëren van steviger magnetische legeringen was traag tot de jaren '20 van de 20e eeuw toen een legering van nikkel, aluminium en kobalt werd geproduceerd en Alnico werd genoemd, een combinatie van Al (aluminium), Ni (nikkel) en Co (kobalt). De introductie van Alnico betekende dat duurdere elektromagneten konden worden vervangen door permanente magneten in apparaten zoals motoren, generatoren en luidsprekers. Tijdens de Tweede Wereldoorlog werden Alnico-magneten gebruikt in militaire elektronische toepassingen.

Wist je dat? Voordat zeldmetaalmagneten werden geïntroduceerd, de sterkste beschikbare magneten waren Alnico-magneten.

Voordat in de jaren '80 van de vorige eeuw zeldmetaalmagneten werden ontwikkeld, waren alnico-magneten de sterkste soort magneten die beschikbaar waren. Tegenwoordig zijn alnico-magneten grotendeels vervangen door sterkere zeldmetaalmagneten zoals neodymiummagneten. Alnico-magneten worden echter nog steeds veel gebruikt bij de productie van sensoren, gitaarpickups, luidsprekers en vele andere dagelijkse huishoudelijke voorwerpen.

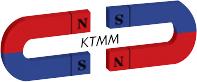

AL-NI-CO

Alnico-magneten zijn permanente magneten die voornamelijk bestaan uit een combinatie van aluminium, nikkel en kobalt, maar kunnen ook koper, ijzer en titanium bevatten. Alnico-magneten zijn beschikbaar in isotrope of anisotrope versies. De isotrope variant kan in elke richting gemagnetiseerd worden, terwijl anisotrope Alnico-magneten alleen in één vooraf bepaalde richting gemagnetiseerd kunnen worden en een hogere magnetische prestatie hebben.

Samenstelling en productie

In het gietproces worden de grondstoffen samen gesmolten bij hoge temperaturen en gegoten in vormen om de gewenste vormen te creëren. Deze methode maakt het mogelijk complexe geometrieën en grote maten te produceren. Zodra het materiaal is afgekoeld en vastgeworden, ondergaan de gegoten magneten een warmtebehandelingsproces, dat bestaat uit het verhitten tot een specifieke temperatuur en vervolgens afkoelen op een beheerde snelheid. Deze warmtebehandeling is cruciaal omdat deze de magnetische eigenschappen van het Alnico-legering optimaliseert. Het afkoelsproces gebeurt meestal in een magneetveld om de magnetische domeinen binnen het materiaal uit te lijnen, wat de magnetische prestaties verbetert.

Sinteren daarentegen, houdt in dat het gepulverde Alnico-alloy onder hoge druk wordt gedrukt in vormen om een compacte vorm te creëren. Het samengeperste poeder wordt vervolgens verhit in een vacuüm of beheerde atmosfeer tot een temperatuur onder de smeltpunt. Dit sinterproces verbindt de poedervlokken met elkaar om een vast stuk te vormen. Gesinterde Alnico-magneten hebben doorgaans betere mechanische eigenschappen dan hun gegoten tegenhangers, hoewel hun magnetische kracht iets lager is. Het sinterproces staat ook toe om kleinere en nauwkeurigere vormen te produceren, wat voordelig kan zijn voor bepaalde toepassingen.

Na de initiële vorm- en hittebehandelingsprocessen ondergaan zowel gegoten als gesinterde Alnico-magneten vaak verdere bewerking en slijpen om de gewenste eindmaten en toleranties te bereiken. Dit is mogelijk vanwege de relatief hoge hardheid en broosheid van het Alnico-materiaal, dat met de juiste uitrusting nauwkeurig kan worden bewerkt.

Tenslotte worden de magneetstoffen gemagnetiseerd door ze te blootstellen aan een sterke magnetische veld, wat de magnetische domeinen binnen het materiaal uitlijnt. Deze stap verleent de permanente magnetisme waar Alnico-magneten om bekend staan. De sterkte en oriëntatie van het toegepaste magnetische veld kunnen aangepast worden om specifieke magnetische kenmerken te bereiken, afhankelijk van de bedoeling van de magneten.

Belangrijkste kenmerken

Alnico-magneten onderscheiden zich door verschillende belangrijke kenmerken die hen waardevol maken in verschillende toepassingen. Deze kenmerken stammen voort uit hun unieke samenstelling van aluminium, nikkel, kobalt, ijzer, en soms koper en titanium.

Een van de belangrijkste attributen van Alnico-magneten is hun uitzonderlijke temperatuurstabiliteit. Ze kunnen efficiënt functioneren bij temperaturen tot 550°C (1.022°F) zonder significante verlies van magnetische eigenschappen. Dit maakt ze ideaal voor hoge-temperatuuromgevingen waarin andere soorten magneten zouden falen.

Alnico-magneten tonen ook een hoge restinductie, wat betekent dat ze sterke magnetische velden kunnen genereren. Deze hoge magnetische kracht is nuttig in toepassingen die krachtige en consistente magnetische prestaties vereisen. Ondanks hun sterke magnetische velden hebben Alnico-magneten een lage coercitieve kracht, wat betekent dat ze relatief gemakkelijk gedemagnetiseerd en hergemagnetiseerd kunnen worden. Deze eigenschap maakt het mogelijk om het magnetische veld zo nodig eenvoudig te herconfigureren.

Een andere opvallende kenmerk van Alnico-magneten is hun uitstekende corrosiebestendigheid. In tegenstelling tot sommige andere soorten magneten die beschermende coatings nodig hebben om roest te voorkomen, weerstaan Alnico-magneten natuurlijk oxidatie en corrosie. Dit maakt ze geschikt voor gebruik in verschillende omgevingen, inclusief die met blootstelling aan vocht en chemicaliën.

Alnico-magneten zijn ook bekend om hun duurzaamheid en mechanische sterkte. Hoewel ze hard en broos zijn, waardoor ze vatbaar zijn voor barsten of schilferen bij ruw gebruik, zijn ze ook bestand tegen normale werkcondities. Hun hardheid staat precieze machineren toe, wat voordelig kan zijn in toepassingen waarin specifieke vormen en maten vereist zijn.

Daarnaast behouden Alnico-magneten hun magnetische eigenschappen over lange perioden, waardoor ze betrouwbaar zijn voor toepassingen die langdurige stabiliteit vereisen. Hun vermogen om prestaties te behouden zonder significant afbraak over tijd heen is een cruciale factor in veel industriële en wetenschappelijke toepassingen.

Voordelen en nadelen van ferrietmagneten

Voordelen:

Betaalbaarheid: Ferrietmagneten zijn goedkoper in productie dan veel andere soorten magneten.

Stabiliteit: Ze behouden hun magnetische eigenschappen over een breed scala aan temperaturen en werkingsomstandigheden.

Bestendigheid: Ze zijn bestand tegen demagnetisatie en corrosie, wat hun levensduur verlengt in verschillende omgevingen.

Beperkingen:

Magnetische sterkte: Ferrietmagneten zijn niet zo sterk als zeldmetaalmagneten zoals neodymium.

Breekbaarheid: Ze zijn hard en breekbaar, waardoor ze gevoelig zijn voor scheuren onder mechanische spanning.

Afmeting en gewicht: Voor toepassingen die een hoge magnetische kracht vereisen, zijn ferrietmagneten vaak groter en zwaarder in vergelijking met neodymiummagneten.

Conclusie

Ferrietmagneten zijn veelzijdige en economische magneten die geschikt zijn voor een verscheidenheid aan toepassingen, dankzij hun matige magnetische kracht, uitstekende temperatuur- en corrosiebestendigheid en kosteneffectiviteit. Hoewel ze mogelijk niet dezelfde magnetische kracht bieden als neodymiummagneten, garanderen hun duurzaamheid en stabiliteit een betrouwbare keuze voor vele industriële en commerciële toepassingen. Bij het selecteren van magneten voor uw project kan het overwegen van ferrietmagneten een evenwicht bieden tussen prestaties en betaalbaarheid, vooral in omgevingen waarbij hoge sterkte geen primair vereiste is.

Als u een betrouwbare fabrikant nodig heeft, wordt u aangeraden contact op te nemen met ketai, ketai is een nieuw hightechbedrijf dat zich specialiseert in O&O, productie, verwerking en verkoop van NdFeB permanente magnetische materialen

Hot News

Hot News2024-08-30

2024-08-30

2024-08-29

2024-08-29

Copyright © Ningbo Ketai Magnetic Material Co., Ltd. Alle rechten voorbehouden