Alnico manyetikleri, alüminyum (Al), nikel (Ni) ve kobalt (Co) ile demir ve bazen bakır ve titan gibi diğer elemanlardan oluşan bir alaştırmadan yapılan kalıcı bir manyetiktir. Mükemmel sıcaklık kararlılığı ve yüksek manyetik güçleriyle bilinen Alnico manyetikleri, geliştirilen ilk güçlü kalıcı manyetiklerden bazılarıydı ve bugün çeşitli uygulamalarda hala yaygın olarak kullanılmaktadırlar.

Dizin Listesi:

Alnico Manyetikleri Nedir?

Bileşenler ve Üretim

Ana Özellikler

Genel Uygulamalar

Sonuç

AlNiCo Manyetikler Nedir?

Kuvvetli nadir toprak manyetiklerle büyük ölçüde değiştirilmiş olsalar da, alnico manyetikleri hala sensörlerin, gitar alıcılarının, rölelerin ve yüksek sıcaklıkta çalışabilen ekipmanların üretiminde yaygın olarak kullanılmaktadır. Alnico manyetikleri, tüm elektro kalıcı manyetik çiviler ve kaldırma manyetiklerinde kritik bir rol oynar.

Alnico'nun yüksek manyetik gücüne rağmen, demagnetize edilmesine ve yeniden magnetize edilmesine karşı düşük direnç gösterir. Eğer alnico manyetiklerinin etrafına kablosuz sargılar sarılırsa, bu manyetikler akılların içinden akan elektriğe bağlı olarak kolayca manyetize edilebilir ve demagnetize edilebilir. Alnico manyetikler nedeniyle, yüz ton metrekare başına sıkıştırma çivileri 0,2 saniyede açılabileceği ve kapatabilir.

BAŞLANGIÇTA

Manyetik madenlere atıfta bulunan en erken kaynaklar, 2.500 yıl öncesine dayanır ve bu tarihlerde antik Yunanlar tarafından manyetik kuzgun taşı keşfedilip kullanılmıştır, daha önceki uygarlıklar da doğal olarak oluşan manyetik taşları kullanmış olabilirler. ‘Manyet’ kelimesi aslında ‘Magnetis Lithos’ anlamına gelen ve bu taşların bulunduğunu düşündükleri Türkiye'nin bugünkü coğrafyasına atıfta bulunan Yunan kelimesinden gelir.

- Biliyor muydun? İlk manyetik malzeme, antik Yunanlar tarafından 2.500 yıl önce keşfedildi!

Bu manyetik taşlar, dünyanın erken gezginleri ve keşifçileri tarafından Dünya'nın manyetik kuzeyini bulmak için kompas olarak kullanılmıştır ve 1600 yılında William Gilbert, manyetizma üzerine ilk bilimsel çalışmayı De Magenete adıyla yayınlamıştır. İlk yapay manyetikler 18. yüzyıla kadar üretilmedi ve bu manyetikler genellikle demir gibi ferromanyetik metallerden yapılmaktaydı. Daha güçlü manyetik alaşımalar oluşturmakta yapılan ilerlemeler 1920'lerine kadar yavaş oldu; ancak o dönemde nikel, alüminyum ve kobaltun bir alaşımı üretildi ve Alnico adı verildi - Al (alüminyum), Ni (nikel) ve Co (kobalt) kombinasyonundan. Alnico'nun tanıtılması, pahalı elektromanyetiklerin motorlar, jeneratörler ve hoparlörler gibi cihazlarda kalıcı manyetiklerle değiştirilmesini sağladı. İkinci Dünya Savaşı sırasında Alnico manyetikleri askeri elektronik uygulamalarda kullanılmıştır.

Bilmiyor musunuz? Nadir toprak manyetiklerinin tanıtımı öncesinde, Alnico manyetikleri mevcut en güçlü manyetiklerdi.

1980'lerde nadir toprak manyetiklerin geliştirilmesinden önce, alniko manyetikleri en güçlü manyetik türlerinden biriydi. Bugün, alniko manyetikleri büyük ölçüde neodymium gibi daha güçlü nadir toprak manyetikleri tarafından değiştirildi. Ancak, alniko manyetikleri hala sensörlerin, gitar selektörlerinin, hoparlörlerin ve birçok günlük ev eşyasının üretimi sırasında yaygın olarak kullanılmaktadır.

AL-NI-CO

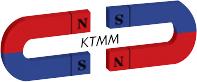

Alniko manyetikleri, kalıcı manyetiklerdir ve esas olarak alüminyum, nikel ve kobaltun bir kombinasyonundan oluşur ancak bakır, demir ve titanum da içerebilir. Alniko manyetikleri izotropik veya anizotropik sürümlerde bulunabilir. İzotropik varyant herhangi bir yönde manyetize edilebilirken, anizotropik alniko manyetikleri yalnızca bir ön tanımlı yönde manyetize edilebilir ve daha yüksek manyetik performansa sahiptir.

Bileşenler ve Üretim

Döküm süreçlerinde, ham madde yüksek sıcaklıklarda birlikte eritilir ve istenen şekilleri oluşturmak için kalıplara dökülür. Bu yöntem, karmaşık geometrilere ve büyük boyutlara sahip ürünlerin oluşturulmasını sağlar. Malzeme soğuduğunda ve katılaştığında, dökme manyetikler termal işleme tabi tutulur; bu da belirli bir sıcaklığa kadar ısıtılıp denetimli bir şekilde soğutulmalarını içerir. Bu termal işlem, Alnico alaşımının manyetik özelliklerini optimize etmek için kritiktir. Soğuma süreci genellikle malzemenin içindeki manyetik alanların hizalanmasına yardımcı olmak amacıyla bir manyetik alanda gerçekleştirilir ve bu da manyetik performansını artırır.

Sinterleme ise, Alnico toz maddeyi yüksek basınç altında kalıplara bastırarak kompakt bir şekil oluşturmayı içerir. Kompaktlaşmış toz, daha sonra erime noktasından düşük bir sıcaklığa kadar vakum veya kontrol edilen bir atmosferde ısıtılır. Bu sinterleme süreci, toz parçacıklarını birleştirerek katı bir parça oluşturmaya yarar. Sinterlenen Alnico manyetikler genellikle döküm karşılıklarıyla karşılaştırıldığında daha iyi mekanik özelliklere sahiptir, ancak manyetik güçleri biraz daha düşüktür. Sinterleme süreci ayrıca belirli uygulamalar için avantajlı olan daha küçük ve daha hassas şekillerin üretimine izin verir.

İlk biçimlendirme ve ısı işleme süreçlerinden sonra, hem döküm hem de sinterlenmiş Alnico manyetikler genellikle istenen son boyutlar ve toleransları elde etmek için daha fazla makinalama ve cilalama geçirir. Bu, Alnico malzemesinin nispeten yüksek sertliği ve çatlaklığı nedeniyle doğru ekipmanlar ile kesin şekilde işlenebilmesidir.

Nihayet, manyetik alanlar, malzemenin içindeki manyetik etki alanlarının hizalanmasına neden olarak manyetize edilirler. Bu adım, Alnico manyetiklerle ilişkilendirilen kalıcı manyetizmi verir. Uygulanan manyetik alanın gücü ve yönelimi, manyetiklerin kullanım amacına bağlı olarak belirli manyetik özellikler elde etmek için özel olarak ayarlanabilir.

Ana Özellikler

Alnico manyetikleri, çeşitli uygulamalarda değerli kılan birkaç temel özellik ile ayrılır. Bu özellikler, alüminyum, nikkel, kobalt, demir ve bazen bakır ve titanun eşsiz bileşiminden kaynaklanır.

Alnico manyetiklerinin başlıca özellikleri arasında olağanüstü sıcaklık kararlılığı yer almaktadır. Diğer türlerde manyetikler başarısız olabileceği yüksek sıcaklık ortamlarında etkili bir şekilde 550°C (1.022°F) kadar çalışabilirler. Bu da onları önemli ölçüde manyetik özellik kaybetmeden yüksek sıcaklıklarda kullanılabilir hale getirir.

Alnico manyetikleri, güçlü manyetik alanlar oluşturabilecekleri için yüksek kalan indüksiyon sergilerler. Bu yüksek manyetik güç, güçlü ve tutarlı manyetik performans gerektiren uygulamalarda yararlıdır. Güçlü manyetik alanlarına rağmen, Alnico manyetikleri düşük zorlayıcı kuvvete sahiptir, bu da onların nispeten kolay bir şekilde demagnetize (manyetizmadan çıkarılabilir) ve yeniden manyetize edilebilir olmalarını sağlar. Bu özellik, gerekirse manyetik alanın kolayca yeniden yapılandırılmasına izin verir.

Alnico manyetiklerinin diğer noter bir özelliği de mükemmel korozyon direncidir. Bazı diğer türlerdeki manyetikler gibi koruyucu kaplamalar gerektirmeden, Alnico manyetikleri doğal olarak oksidasyon ve korozyona karşı direnç gösterir. Bu, onları nem ve kimyasallara maruz kalacak ortamlar dahil çeşitli ortamlarda kullanılabilir hale getirir.

Alnico manyetikler aynı zamanda dayanıklılıkları ve mekanik güçleriyle de bilinir. Sert ve kırılgan olmaları nedeniyle kasarlı bir şekilde taşınmalarında çatlak ya da parçalanmaya eğilimli olsalar da, normal işletim koşulları altında dayanıktırlar. Sertlikleri, belirli şekiller ve boyutlar gerektiren uygulamalarda avantaj sağlayacak şekilde hassas makinalandırmayı mümkün kılar.

Ayrıca, Alnico manyetikleri uzun süreler boyunca manyetik özelliklerini koruyarak uzun vadeli istikrar gereken uygulamalar için güvenilirdir. Zaman içinde önemli bir azalmadan performansını sürdürme yeteneği, birçok endüstriyel ve bilimsel kullanımda kritik bir faktördür.

Ferit Manyetiklerinin Avantajları ve Dezavantajları

Avantajlar:

Uygun maliyet: Ferit manyetikleri, birçok başka türden manyetikle karşılaştırıldığında daha ucuz üretilir.

Stabilite: Geniş bir sıcaklık ve işletim koşulları aralığında manyetik özelliklerini korurlar.

Direnç: Demirleme ve korozyona karşı dayanıklıdır, bu da farklı ortamlardaki uzun ömürlerini artırır.

Sınırlamalar:

Manyetik Güç: Ferrit manyetikler, neodymium gibi nad metallerden yapılmış manyetiklere kadar güçlü değildir.

Kırılganlık: Sert ve kırılgandırlar, bu da onları mekanik stres altındayken çatlak oluşmasına karşı hassas yapar.

Boyut ve Ağırlık: Yüksek manyetik güç gerektiren uygulamalarda, ferrit manyetikleri neodymium manyetikleriyle karşılaştırıldığında daha büyük ve ağırdır.

Sonuç

Ferrit manyetikler, ortalama manyetik gücü, iyi sıcaklık ve korozyon dayanımı ve maliyet etkinliği nedeniyle çeşitli uygulamalar için uygun ve ekonomik manyetiklerdir. Neodymium manyetiklerinin aynı manyetik gücünü sunmayabilirlerse de, dayanıklılıkları ve kararlılıkları birçok endüstriyel ve ticari kullanımda güvenilir bir seçim yapmaya imkan tanır. Projeniz için manyetik seçerken, ferrit manyetiklerini düşünmek performans ve uygunluk arasında bir denge sağlayabilir, özellikle yüksek güç ana gereksinim olmayan ortamlarda.

Güvenilir bir üretici arıyorsanız, ketai ile iletişime geçilmesi önerilir, ketai, NdFeB kalıcı manyetik malzemelerinde R&D, üretim, işleme ve satışa odaklanan yeni bir yuksek teknoloji işletmesidir.

Son Haberler

Son Haberler2024-08-30

2024-08-30

2024-08-29

2024-08-29

Tüm hakları saklıdır. © Ningbo Ketai Magnetic Material Co., Ltd.